|

本文介绍了泰国InterPacific纸业烘干部改造工程,对烘干部进行了分析测试,介绍了整体蒸汽冷凝水系统的设计改造内容,对比了改造前后的运行效果,解决了烘干部传动负荷大的问题,提高了烘干部干燥能力,达到了预期效果并满足了生产的要求。

泰国某纸业的PM1是2006年从新西兰CHH纸业公司购买的原美国Beloit二手双叠网箱板纸纸机,纸机幅宽4450mm,设计车速600m/min,传统浸泡式施胶机,前烘干部46只1500mm缸,后烘干部12只1500mm缸,半密闭式气罩。

纸机的蒸汽冷凝水系统为随纸机配套过来的传统热泵系统,自开机以来,纸机一直运行在470m/min左右,纸机车速一直主要受制于烘干部的高负荷无法提速以及高的蒸汽消耗量,因此决定对纸机关键部件以及烘干部进行整体改造。

烘干部干燥能力和运行状态测试

经过对纸机的现场生产状况的观察,和现场管理人员进行运行参数的交流分析和统计,在纸机平稳运行过程中,判定每只烘缸的传热性能好坏我们使用烘缸内外温差法进行判断,烘缸内部温度即为蒸汽的温度(可以通过每组烘缸进气压力来判定),烘缸表面温度用“烘缸表面接触式测温仪”直接接触烘缸表面来进行每只烘缸缸面温度的精确测量,温度差大意味着传热效果差,相反,意味着传热效果好。一般而言,如果烘缸排水良好,合理的温差约为15——25℃。

由测试得知,有一半左右的烘缸温差超过正常值,也就意味着排水效果不好,传热效率差,部分烘缸存在淹缸现象。袋区湿度测试表面有大约三分之一的袋区湿度过高,传热效率差。因此建议对整个系统的排水工具虹吸器、蒸汽冷凝水系统以及气罩进行彻底改造。

更换动态密封旋转接头和固定悬臂式虹吸器

原纸机烘缸所配备的为老式旋转接头和旋转式虹吸器,由于运行多年,接头存在密封O形圈老化和石墨环破裂等现象,运行时候存在漏气问题,极大的浪费了蒸汽能源和污染了环境,因此更换了所有烘缸的旋转接头;

旋转式虹吸器运行时候存在排水所需压差大、吹通蒸汽(Blow-throughsteam)量大的现象,特别是车速越高,所需要的排水压差越大,当系统不足以提供足够压差时候,就会导致排水不畅甚至淹缸现象。更换了所有烘缸的虹吸器为现代固定悬臂式虹吸器。

烘缸内部加装扰流棒以促进烘缸传热

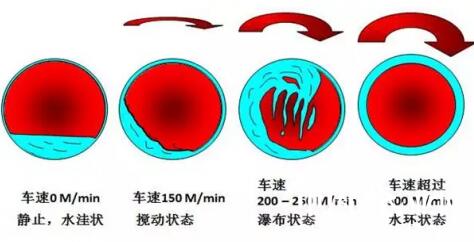

蒸汽通过旋转接头进入烘缸内释放出汽化潜热后形成冷凝水,冷凝水在烘缸内的运动状态随着烘缸直径和车速有着如下的状态,见下图

不同车速下冷凝水在烘缸内的状态

冷凝水在烘缸内静止时,由于重力作用沉积在烘缸底部,随着车速越来越高,由于摩擦力的作用逐渐成翻腾状态,当车速继续升高时候,就形成水环状态了,对于直径1500mm的烘缸而言,当车速超过300m/min时,即形成水环状态,水环状态对于烘缸传热是非常不利的。因此烘缸内部需要加装扰流棒以破坏水环,增加传热。

蒸汽冷凝水系统流程的设计

由于多年的运行以及纸种参数的变化,旧的蒸汽冷凝水系统存在设备老旧、流程不合理,热泵工作点发生变化,部分阀门定位器失灵,系统不能良好控制压差,吨纸耗汽量高以及操作不灵活等原因,通过对旧系统的拆除,更换成灵活控制的多段通气系统。

通过对纸机整体的烘干能力进行核算,经过前烘干部加装三只烘缸后,以确保系统有足够的干燥能力以确保纸机车速提高至750m/min。

结合纸机的传动分组布置,考虑纸张的伸缩性,系统流程通过有效合理的烘缸分组,使下游低、中温段充分利用上游高温段所产生的闪蒸汽进行全部的热交换循环,系统设计了表面冷凝器以产生足够的真空度,使低温段可以在负压条件下进行操作,避免了烘缸过热对经过压榨后的纸张产生粘缸等纸病,同时系统配备了真空泵吸取整个系统中的不凝结气体,增强传热效率。蒸汽冷凝水系统多余的闪蒸汽送入气罩的闪蒸汽热交换器进行换热,使能源进一步充分利用;气罩所有换热器所产生的热冷凝水进入到总的冷凝水槽进行回收,使蒸汽冷凝水系统和气罩系统有效的进行结合,达到了能源的统一利用和回收。

控制系统配备了多种控制回路如:压力控制,压差控制,分层控制,液位控制,真空控制等等;

QCS的水分监测与后烘进气压力进行连锁确保了纸张的干度;

上下排压力控制避免高定量纸张翘曲现象;

断纸降压功能,当前烘干部断纸时候,所有烘缸组进气压力按设定值进行压力降低,当后烘断纸时候,后烘干部进气压力降低,前烘干部压力不变,断纸降压功能确保了重新引纸的可操作性以及灵活性;

比值控制,确保了各段压力随着最后一段压力的变化而变化,确保了多段通气系统的可操作性。

将半密闭式气罩改造为高温全密闭式气罩

将原半密闭式气罩改造为高温全密闭式气罩,给气罩内部提供了高温的环境,改造后气罩内送风温度保持在95℃左右,排风温度达到83℃,露点为60℃,排风的含湿量达到150gH2O/kgdryair,大大减少了排风量,利于热量的回收,同时节约了电耗。

通过对袋区通风箱的局部改造,袋区的湿度由原来的均值0.43kgH2O/kgdryair降低至0.25kgH2O/kgdryair,降低了空气中的水蒸气分压,提高了传质的推动力,进而提高了烘干部的干燥能力。

三维管道图纸工程设计

项目提供详细的工程设计,提供平面设备布置图,平面管道布置图以及立面管道布置图,所有图纸均由三维软件设计完成,三维软件的应用,确保了工程项目的进度和安装的准确性,减少了管道间的相互碰撞,所有管道均可实施预焊接,预安装等作业,为加快改造进度做好了充分的准备,所有管道提供ISO单线图。

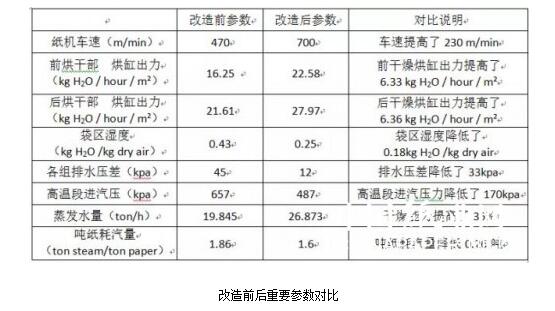

经过项目改造后系统测试以及改造前后重要参数对比,表面所有的烘缸温差值均在可接受范围内,这就意味着所有的烘缸传热效率均达到预期值。

经过烘干部系统改造以及纸机其他关键部件的改造,目前车速提高至700m/min,系统改造前生产中平均每小时能够从纸页中蒸发19.845吨水分,改造后在该纸机每小时能够蒸发26.873吨水分,比改造前提高了35%,即意味着改造以后,该纸机烘干部的干燥能力提高了35%。

吨水耗汽量,改造前从纸页中蒸发1吨水所需要的蒸汽量为1.24吨蒸汽,改造后从纸页中蒸发1吨水所需要的蒸汽量为1.19吨,约合吨纸耗汽量为1.6吨,大大减少了吨纸耗汽量,为企业提高了生产能力并节约了生产成本。

|