|

凹凸痕的产生原因复杂,且覆盖纸机几乎全部工段,因此对于凹凸痕的排查及解决来说,经常需要大量工作且效率不高。小编结合自己的工作经验,将凹凸痕可能产生的原因及处理方法进行介绍,与大家讨论和分享。

网部原因: 1) 成型网脏,该问题会导致此位置脱水困难,脱水过程纤维向两侧流失,单层浆局部定量低,最终形成凹陷形痕迹;停机检查网面并加强清洗,同时需要注意所有高低压喷淋的运行情况,避免网部导辊缠浆等问题发生,紧急时也可以在线使用20-30bar高压水进行定点清理。 2) 脱水原件异常,如陶瓷面板某块出现突起或陷落,会造成局部的脱水差异性,从纤维保有量和最终成纸水份上影响横幅,造成凹凸痕纸病;在线验证可以通过频闪仪观察每个脱水原件处及之后的水线和跳浆情况,发现异常停机复查并更换相应原件。 3) 横幅绝干浆差异,绝干定量差产生的原因很多(如mapping错误、稀释水局部孔眼堵塞、流浆箱集束管中不均匀结垢、唇板横幅开度不均等),这些均有可能造成横幅上不规则的凹凸痕问题,需要针对不同的问题进行仔细排查。

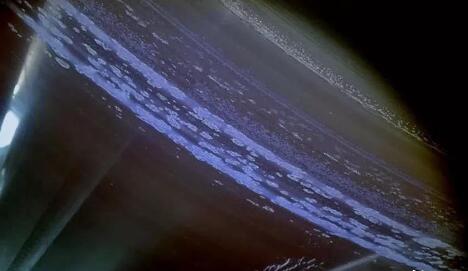

压部原因: 1) 压部高压水,由于高压水使用异常可能造成局部掉毛脱水能力下降、毛布堵塞局部脱水困难等问题,水份的横幅不均一对凹凸痕的影响巨大;控制好毛布压力、摆动行程、每班检查并处理喷嘴散花、定期进行在线或离线毛布保洁是十分必要的。 2) 压部蒸汽箱,由于蒸汽箱内部喷气口的不清洁导致横幅蒸汽分布不均,造成进干燥部横幅脱水差异大,成纸水份不均一产生凹凸痕;这一点可以通过专业的红外热成像仪对进蒸汽箱前后进行检查,如前后成像出现明显差异则说明存在问题,需对蒸汽箱进行彻底清洁矫正(不排除阀门动作问题)。 3) 辊面问题,特别是软质橡胶及聚氨酯类光泽压榨,非常容易出现各种问题导致成纸凹凸痕(如施胶水解物缠料、刮刀不平导致辊面磨损、刮刀闭合不严辊面形成轻微水层);光泽压榨对于凹凸痕的影响很明显,需要格外重视。 干燥部原因: 1) 缸面缠绕异物,特别是前面几支烘缸表面如形成圈路纸毛或胶黏物,纸张在干度较低的情况下容易形成轻微揉搓和压痕,从而造成固定位置凹凸痕;对于以上问题需要控制好蒸汽冷凝水系统减少纸毛及胶黏物附着,用好烘缸剥离剂、加强缸面清洁(如偶尔使用铜质刮刀、使用在线抽插式刮刀夹等)。 2) 烘缸表面损伤,普通烘缸表面为铸铁材质,在酸性系统和高湿环境下长期运行可能造成缸面腐蚀,某些特定情况下的烘缸腐蚀成圈路,导致该位置水份难以去除,除了会产生特定纸病以外,还可能产生凹凸痕问题;通过对系统腐蚀、造纸化学品、露点、零点、干网包角、烘缸刮刀等进行监控和优化能够有效避免该问题。其中系统的氯离子含量作为常常被忽略的关键点需要引起足够的重视,根据笔者经验系统氯离子含量应控制在200PPM以内。

|